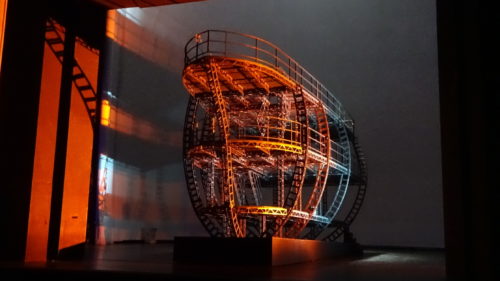

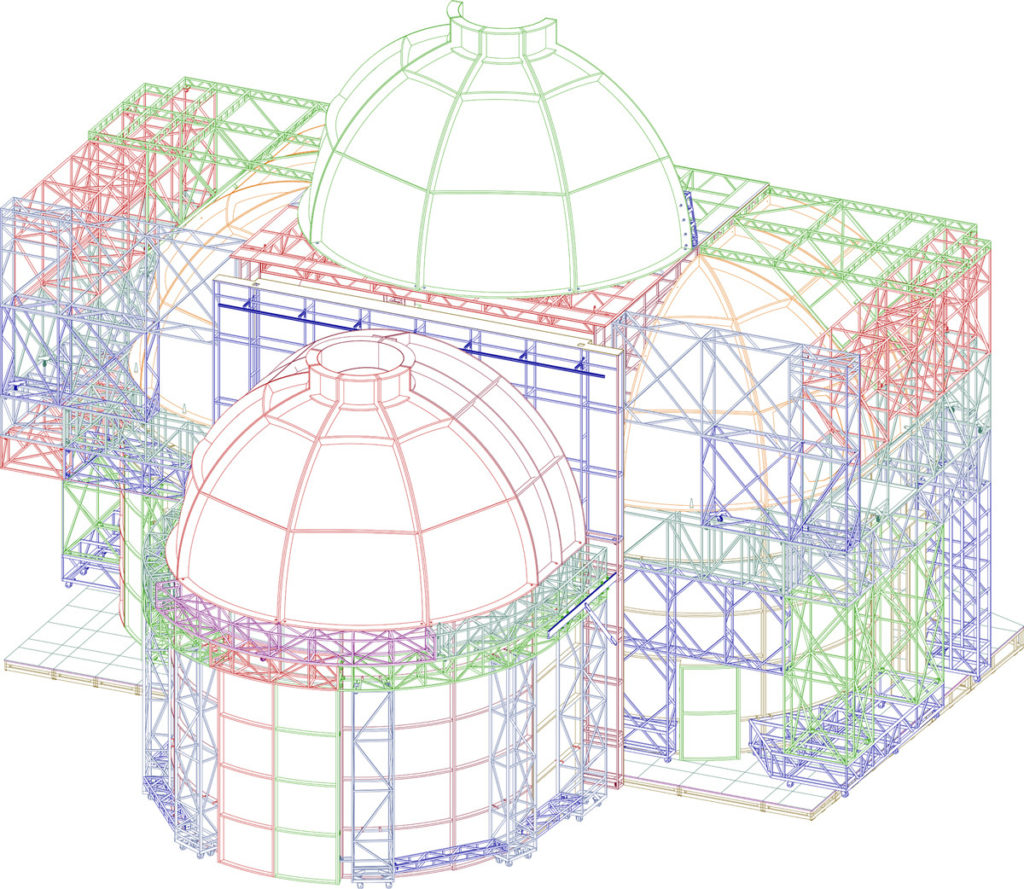

Eine Herausforderung bei der Realisierung des Bühnenbilds für den Parsifal 2016 in Bayreuth von Gisbert Jäkel, war der Bau der „Kuppeln“ von 6,80 m Durchmesser mit denen der Kirchenraum nach obenhin abgeschlossen ist. Kuppeln sind eigentlich statisch sehr günstige Formen, allerdings sind die „Kuppeln“ des Bühnenbildes ja aufgeschnitten und somit gehen die statischen Vorteile verloren. Im Gegenteil sie kehren sich um. Es musste also eine Tragstruktur geschaffen werden, an der die „Kuppeln“ als optische Verkleidung angehängt werden. Nichtdestotrotz müssen die Kuppelteile eine in sich verwindungssteife Struktur ergeben, da dies Kuppelsegmente an einer überschaubaren Anzahl von Punkten befestigt werden soll.

Erste Überlegungen gingen in die Richtung, die einzelnen Kuppelsegmente über einer Negativform aus Glasfasergewebe und Epoxidharz herzustellen. Aus Gewichtsgründen sollte eine solche zweiachsig gebogene Fläche nicht dicker als 4 bis 6 mm sein. Bei der Größe der Fläche und einer so geringen Dicke wäre die Schale aber instabil. Deshalb ist eine aussteifende Rippenstruktur auf der Rückseite notwendig. Zuerst wurde dabei an gebogene Fachwerkträger aus Stahl gedacht. Da es beim Schweißen immer Verzug gibt und gebogene Träger nicht so leicht zu richten sind wie gerade Träger, war dies ein kritischer Punkt. Auch ist die Verbindung des Stahlfachwerkträgers mit dem Verbundmaterial zwar möglich aber kniffelig. Zudem bleibt der unterschiedliche Wärmeausdehnungsquotient von Stahl und Glasfasergewebe/Epoxidharz der zu erheblichen Spannungen führen kann, wenn zwischen den beiden verschiedenen Materialien keine Bewegung zugelassen werden kann. Beim Einlaminieren der Stahlträger in das Verbundmaterial ist es technologisch nur mit großen Aufwand möglich eine unterschiedliche Längenausdehnung der verschiedenen Materialien zu ermöglichen. An diesem Punkt haben wir Herrn Felsch von der Firma Plandienst in Tannheim kontaktiert, von dem wir wussten das er z.B. Segelflugzeuge mit zweiachsig gebogenen Sperrholz verkleidet. Zusammen mit ihm haben wir deshalb eine Variante der Kuppeln in Sperrholz konzipiert. Hierfür ist ebenfalls eine Negativform notwendig. Dreilagiges 3mm starkes Pappelsperrholz, 90 Grad verdreht wird miteinander verleim. Ähnlich wie Formleimholz das wir alle aus dem Möbelbereich kennen, nur eben in zweiachsiger Biegung.

Für die Entscheidung zur Variante aus Sperrholz waren folgende Überlegungen entscheidend. Die Kosten für die Negativform waren bei beiden Varianten gleich. Die Kosten für Material waren bei der Variante Sperrholz geringer, allerdings war der zeitliche Aufwand zur Herstellung größer. Unter dem Strich blieb ein geringer finanzieller Vorteil für das Sperrholz. Die Variante Sperrholz ist leichter, und im Fall von Zusatz – oder Änderungswünschen des Bühnenbildners ist es einfacher in das Sperrholz Schrauben einzubringen oder Holzteile anzukleben, als an der Variante Glasfaser.

Technologisch wird hierfür folgender Weg beschritten: Ein Achtel der Kuppel wird im CAD einmal längs und einmal quer in etwa 20 cm breite Streifen zerlegt. Diese Apfelsinenstücke werden im Programm Rhinos auf eine Ebene Fläche abgewickelt. Da es sich im Endeffekt um 2 verschiedene Formen handelt sind 2 Schablonen herzustellen, die mittels Kopierfräse auf die benötigte Anzahl übertragen werden. Zuerst werden die vertikalen Segmente über die zuvor angefertigte Negativform gelegt und mit PU-Leim eingestrichen, dann werden die horizontalen Segmente aufgelegt.

Um die beiden Schichten gut miteinander zu verleimen und in die Form zu bringen müssen, die Sperrholzlagen gegen die Form gepresst werden. Dies passiert über eine starke Folie, die über ein Vakuum an die Negativform gepresst wird. Zu diesem Zweck werden mehrere Schlauchenden, die von 2 starken Pumpen bedient werden, über der Fläche verteilt und leicht befestigt. Im Anschluss wird eine starke Folie darübergelegt, die an den Rändern abgeklebt wird. Sobald die Luftzufuhr an den Rändern der Folie geringer ist als die Saugleistung der Vakuumpumpen beginnt der horror vacui und die Folie wird mit starker Kraft an die Negativform gepresst. Das Vakuum wird solange aufrechterhalten, bis der Leim getrocknet ist. Nach dem Trocknem des Leims werden auf die Rückseite der Schale Spannten, die mittels einer CNC-Fräse aus 27 mm starkem Sperrholz zugeschnitten wurden, als Rippenkonstruktion aufgeklebt. Durch diese Spannten sind die Schalen jetzt Verwindungssteif und können zu den Gesamtkuppeln Zusammengefügt werden.

Akustische Unzulänglichkeiten

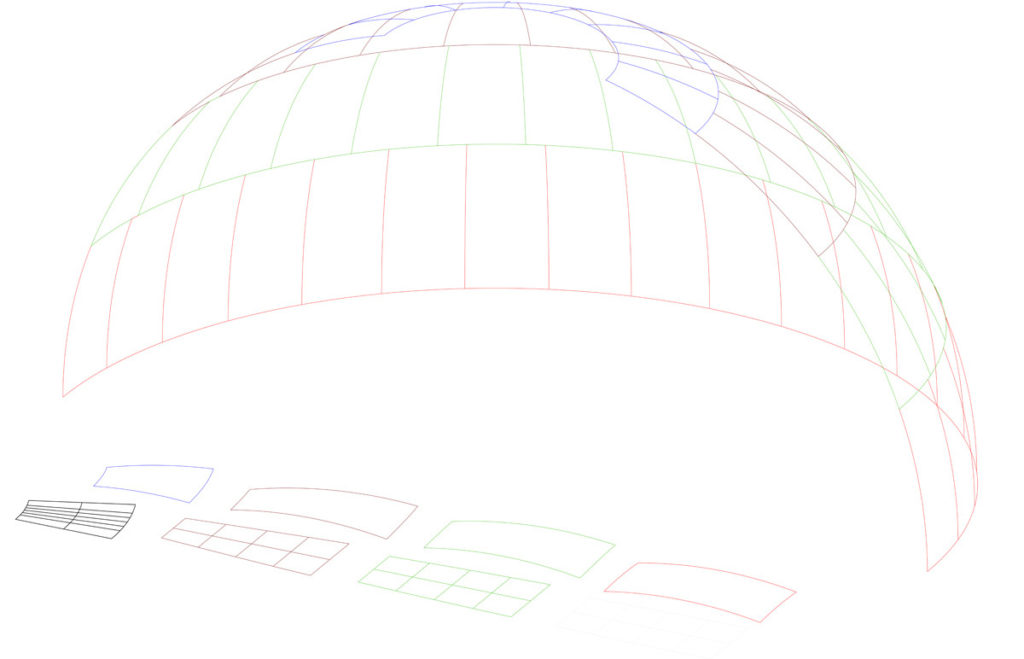

Bei den Proben 2016 zum Parsifal hat sich allerdings herausgestellt das die Form einer halben Kuppel für die Akustik zumindest sehr problematisch ist. Für die Solisten und für den Chor ist es sehr schwer damit umzugehen. Deshalb wurden für die Spielzeit 2017 nach Wegen gesucht dies zu verbessern. Herr Prof. Müller von der Firma BBM hat hierfür vorgeschlagen die obere Halbkuppel mit einem schallabsorbierenden Akustikputz zu versehen. Auf Grund des geringen Gewichts und der sehr guten Verarbeitbarkeit fiel die Wahl hierfür auf ein Produkt der Firma Dekozell. Da das Maß der Kuppel bekannt ist wurde eine Einteilung entsprechend dem verfügbaren Plattengrößen am Computer vorgenommen. Herr Felsch von der Firma Plandienst war so freundlich uns diese vier verschiedenen zweiachsig gebogenen Flächen im Rhino zu zweidimensionale Zuschnittsmustern platt zu drücken. Diese Muster wurden 1:1 ausgedruckt und als Schablonen für den Zuschnitt verwendet.

Der schallabsorbierende Schaumstoff und die 3 Lagen Akustikputz inklusive Armierungsmatte wurden von Andreas Gilgert und René Dörsel, zwei erfahrene Stuckateure/Restoratoren, aufgebracht. Beide hatte vorher relativ wenig Erfahrung mit Akustikputz, aber nach intensiven Beratungen mit Herrn Neubauer von Dekozell haben sie sich zugetraut die Aufgabe anzugehen. Das Ergebnis hat auch voll überzeugt. Die Verarbeitung des Materials war sehr gutmütig.

Als die Kuppel zum Bearbeiten am Boden stand, war der Unterschied zwischen vorher – ohne das System von Dekozell – und nach dem Aufbringen des Systems sehr deutlich schon allein beim Sprechen hörbar. Die entscheidende Frage war aber wie es sich in der Höhe im aufgebauten Bühnenbild auswirkt. Es gibt keine Vergleichsmessungen zum Vorjahr und jeder Klangeindruck mit einem Jahr Abstand muss naturgemäß ein Subjektiver sein. Der subjektive Eindruck war aber, dass das Klangbild weicher ist. Entscheidender war aber die Reaktion der Sänger, die nicht von den Veränderungen wussten und einstimmig der Meinung sind das es sich einfacher und besser in dem veränderten Bühnenbild singen lässt.