Schiffe!? Wie war das als kleines Kind in ein Boot zu steigen? Das wackelt, das bewegt sich fort, nichts ist sicher. Trägt es wirklich? Das Gefühl, die Dinge kontrollieren zu können, ist weg. Die Menschheit hat Schiffe gebaut lange bevor sie verstanden hat warum sie funktionieren. Auch wenn wir heute verstehen, warum Schiffe schwimmen, eine gewisse Magie bleibt. Auch sind sie Symbol für Fernweh. Und was passiert mit einer Gruppe von Menschen, die auf einem Schiff sich nicht entkommen können? Ein interessantes Setting für jede Regie. Kein Wunder das Regisseure und Bühnenbildner gerne auf Schiffe als Teil des Bühnenbildes zurückgreifen. Aber wenn wir ehrlich sind, sind Schiffe die bühnenfüllend sind und nicht als ein Bauteil gefertigt sind, ein schwieriges Feld im Dekorationsbau. Wenn dem Bühnenbildner keine gute Abstraktion gelingt, sehen sie oft mehr nach Bühnendekoration als nach Schiff aus. Aber vielleicht wird sich das ändern. In immer mehr Theaterwerkstätten halten moderne 5-Achs CNC-Fräsen Einzug.

Als mich im März 2019 Sebastian Bogatu, der TD der Oper Zürich, gefragt hat, ob ich ein Schiff von bühnenfüllender Größe für die Oper Zürich konstruieren kann, habe ich spontan zugesagt. Das Schiff ist der Hauptbestandteil eines Bühnenbildes von Franziska Bornkamm für die Inszenierung Csardasfürstin unter der Regie von Jan Philipp Gloger.

Moderne CAD-Systeme können ganz gut mit Freiformflächen umgehen, aber es muss ja am Ende durch die Werkstätten auch herstellbar sein. Deshalb war eine meiner ersten Fragen: Wer soll das Schiff am Ende bauen? Da die Kapazitäten der operneigenen Werkstätten in Zürich erschöpft waren, musste es fremd vergeben werden. In dem Moment habe ich sofort an die Firma Lichtblick-Bühnentechnik in Hohen Neudorf bei Berlin gedacht. Jörg Schildbach, der Inhaber, ist ein mutiger Unternehmer, der immer offen ist für neue Ideen und Wege und er besitzt in seiner Firma eine große 5-Achs CNC-Fräse. Die Grundidee, die Formen aus dem CAD direkt an die CNC-Fräse zu übergeben, war schon länger in meinem Kopf als Möglichkeit, neue Wege bei der Fertigung zu gehen. Um so mehr habe ich mich gefreut, dass Jörg Schildbach auch sofort bereit war, diesen Weg mitzugehen.

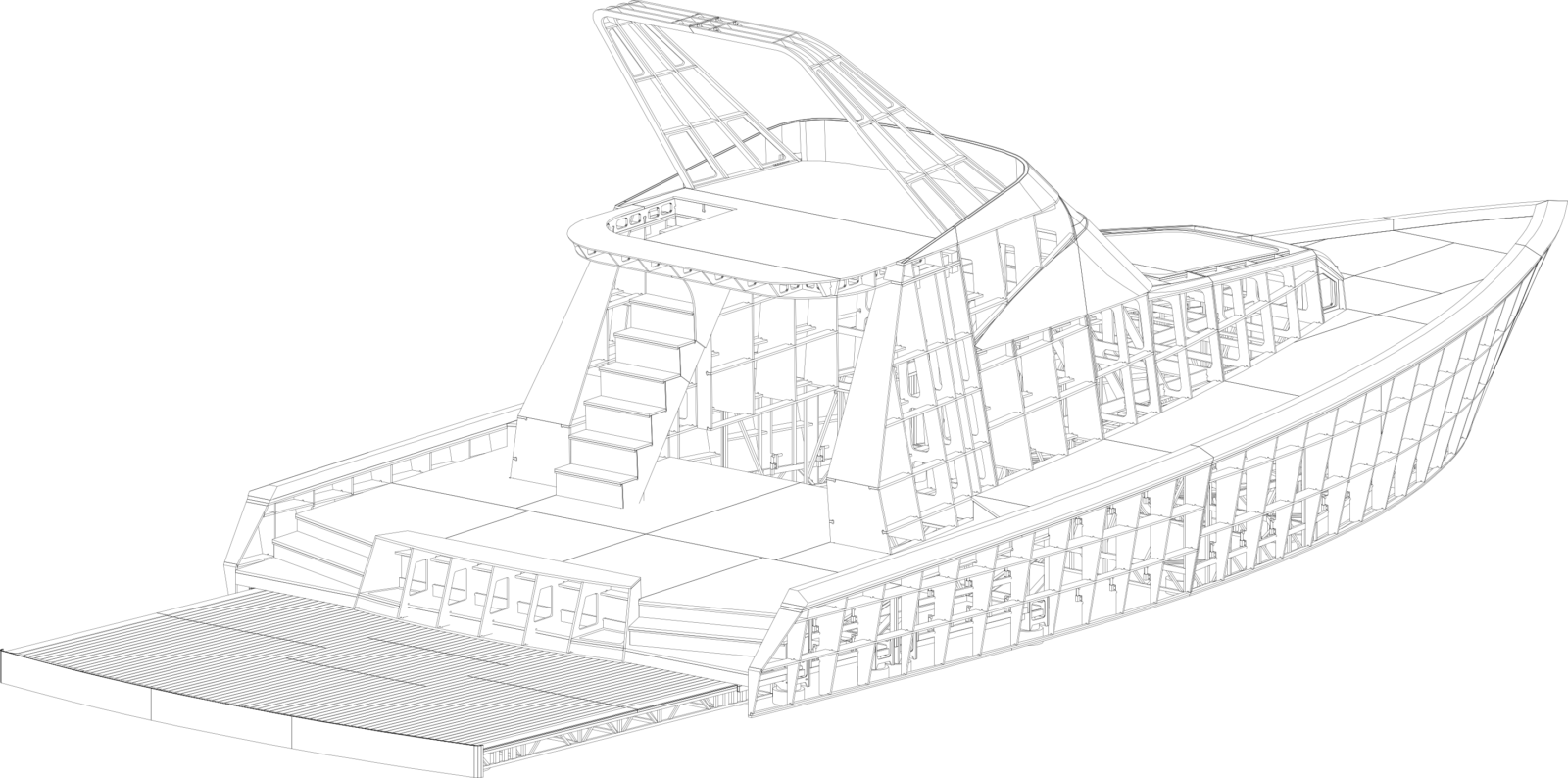

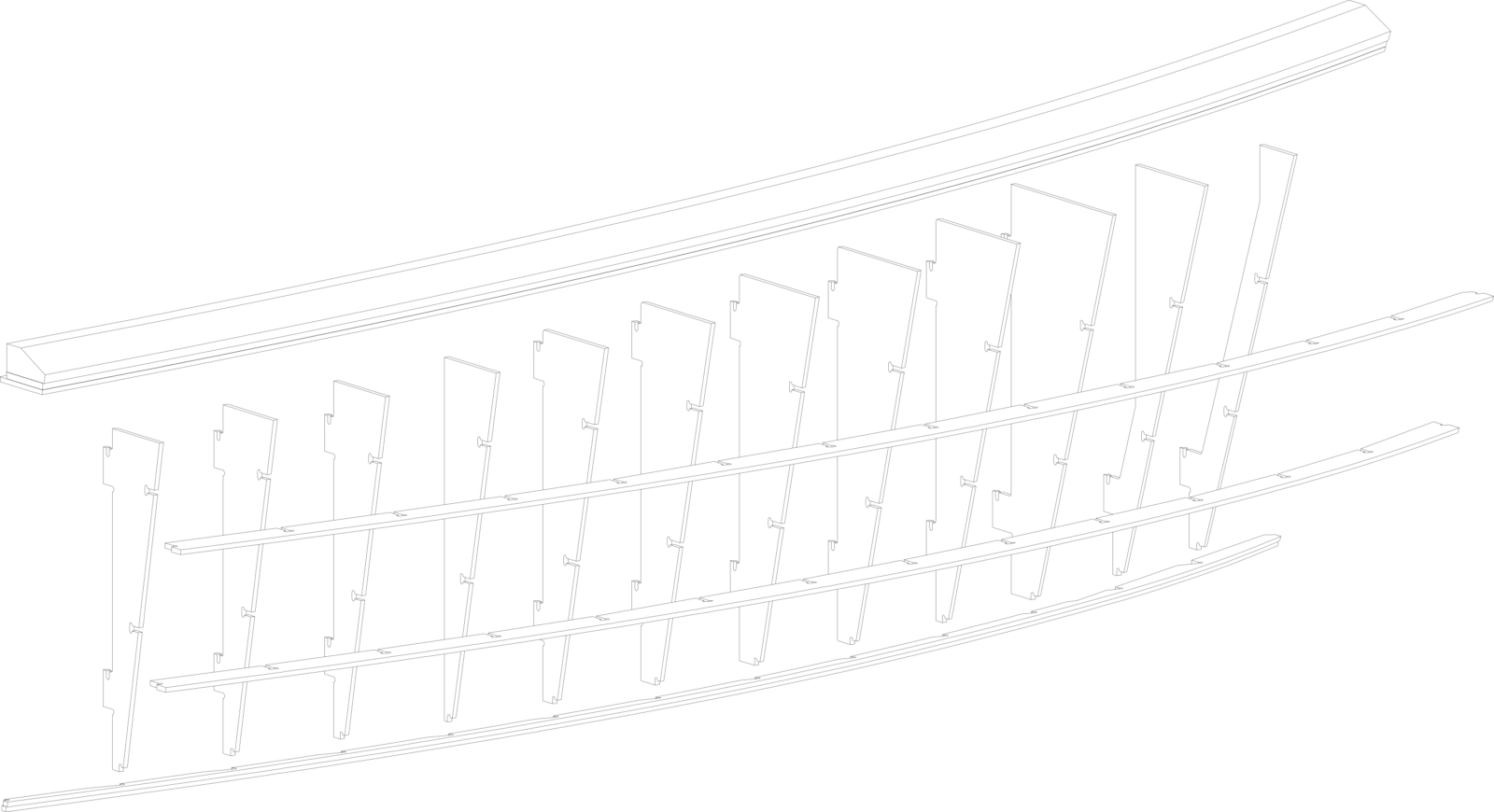

Das Schiff selber dreht sich um einen festen exzentrischen Punkt und kann durch einen Auszugswagen am Heck um etwa ein Viertel verlängert werden. Darsteller sollen aus der Unterbühne über den Schiffsinnenraum an Board gelangen und brauchen deshalb Platz für Durchstiege an mehreren Positionen. Mit zwei radial um den Drehpunkt angeordneten elektrischen Antrieben ist es ziemlich eng im Schiffsrumpf. Der Kern des Schiffes besteht aus Wagen in klassischer Dekorationsbauweise, gefertigt aus stählernem Quadratrohr in den Transportmaßen der Oper Zürich. Die Grundkörper sind von ihrer Grundform relativ simpel mit geraden Flächen und rechten Winkeln aufgebaut. Nur die Schräge des Schiffdecks wird abgebildet. Die komplizierten Freiflächenformen werden durch die Verkleidung aus Holz abgebildet. Das gesamte Oberdeck dagegen ist eine reine Holzkonstruktion, die mittels CNC–Fräse umgesetzt wurde. Nur so waren die schönen geschwungenen Freiformflächen des Schiffes umsetzbar. Für die Holzkonstruktion wurde eine mit Sperrholz beplankte Rippenkonstruktion gewählt

Der Teufel steckt wie immer im Detail. Jörg Schildbach hat bei der ersten Besprechung gesagt, dass er gerne ein Stecksystem will. Kein Messen! Messen kostet Zeit und ist die Quelle von Fehlern. Auch ist bei solchen Freiformflächen ein Einmessen der Bauteile eher schwierig. Deshalb wurde bei der Konstruktion peinlich darauf geachtet, dass alle Bauteile durch ein Stecksystem in ihrer Position bestimmt sind, und wo das zu aufwendig war wurde darauf geachtet, dass mindestens eine eindeutige Kante zum Anlegen vorhanden ist, so dass ihre Position im Raum definiert ist. Grundlage dieser Vorgehensweise ist natürlich, dass das Schiff im CAD mit besonderer Sorgfalt modelliert wird, weil die Fräse genau das fräsen wird, was dort modelliert wurde.

Vereinfacht gesprochen wurde der Volumenkörper des Schiffes in 18mm breite, waagerechte und senkrechte Scheiben geschnitten, mit einem Rasterabstand von ca. 500 mm. Die Zwischenräume wurden einfach gelöscht. Was übrig blieb war unsere Grundkonstruktion. Die Kreuzungspunkte der waagerechten und senkrechten Platten mussten alle im CAD ausgeklinkt werden. Diese 18mm starken Platten mit den wilden Formen und den sich immer ändernden Neigungen in den Kanten müssen natürlich für die CNC-Fräse aufbereitet werden. Ist die Fräskante senkrecht zur Platte, dann reicht es eine dxf-Datei zu übergeben. Kompliziert wird es wenn die Fräskante ihren Winkel ändert. Hier müssen die obere und die untere Kontur der Platte plus der Abstand der beiden Konturen übergeben werden. Zusätzlich müssen die Konturen auf die handelsüblichen Maße der Sperrholzplatten sinnvoll verteilt werden. Diese nicht ganz triviale Aufgabe hat Peter Niemann, der Werkstattleiter bei Lichtblick-Bühnentechnik, wunderbar gelöst. Besonders hilfreich war, dass er intensiv mitgedacht hat und kleine Fehler vor dem Fräsen abgefangen hat.

Natürlich ist der Aufwand in der Modellierung und der Vorbereitung für die CNC-Fräse nicht unerheblich. Aber hier ist durch digitale Schnittstellen zwischen CAD und CNC-Fräse, sowie durch sogenannte Nestingtools, die die einzelnen Platten optimiert auf das Ausgangsmaterial verteilen, noch Potential zur Vereinfachung und Beschleunigung. Trotzdem wird diese Bauweise immer eine enge Zusammenarbeit zwischen Konstruktion und Fertigung erfordern. Auch ist es immer gut, wenn mehrere Augenpaare drüber schauen um kleine Fehler frühzeitig zu erkennen.

Wenn die Vorbereitung für die CNC-Fräse geschafft ist, dann geht es ziemlich schnell. Durch das Stecksystem hat in der Tischlerei kaum jemand einen Zollstock in die Hand nehmen müssen. Ein Großteil der Arbeit wird bei dieser Vorgehensweise in den virtuellen Raum verlegt. Die Vorbereitungsphase wird länger, aber dafür die Fertigungsphase kürzer.

Nachdem das Grundsystem zusammengesteckt war, wurde je 3 mm Pappelsperrholz in 2 Lagen aufgetackert und die Überstände abgefräst. Natürlich hat diese Bauart Grenzen bei geringen Radien. Deshalb wurde konstruktiv an einigen Kanten Vollholz eingesetzt, was dann entsprechend dem Volumenkörper abgefräst wurde.

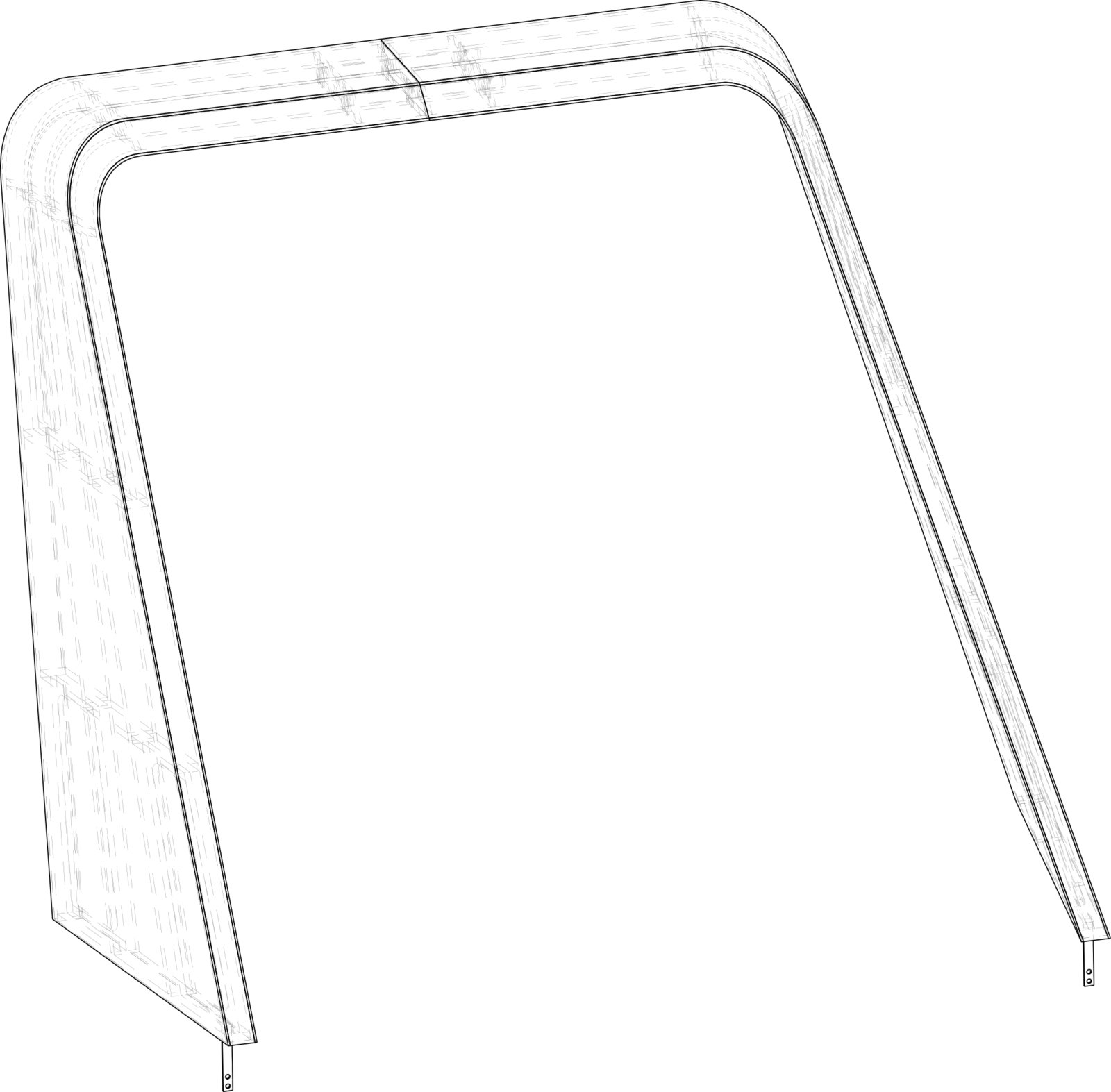

Der komplette Aufbau auf dem Deck ist eine reine Holzkonstruktion aus verklebten Sperrholzplatten (Birke Multiplex, 18 mm). Auch die Treppe und die auskragende Plattform, die von einigen Personen begangen wird, kommen ganz ohne Stahl aus. Selbstredend wurde für die geraden begehbaren Flächen dickeres Sperrholz als 3 mm verwendet. Nur zum Verbinden der fünf Baugruppen wurden – ganz klassisch Dekorationsbau – Stiftbänder verwendet. Mit dieser Bauweise sind beachtliche Festigkeiten zu erreichen. Das zeigt sich auch an dem Bügel auf dem Oberdeck, der mit 5 cm Stärke sehr filigran ausfällt. Die Form ist anspruchsvoller als der erste Blick vermuten lässt, da die beiden senkrechten Wangen nicht parallel sind sondern konisch zueinander stehen, dann aber oben in die Rundung mit konstantem Radius übergehen. Die Wangen parallel zu stellen, hätte das Ganze wesentlich vereinfacht. Dies haben wir im CAD-Modell auch versucht, aber das hätte sehr plump gewirkt und viel von der Eleganz des Bühnenbildes genommen.

Diese Freiformflächen des Schiffs waren durch diese Bauweise überhaupt erst realisierbar. Dieser Bauweise eigen ist, dass die sogenannten Vorbereitungen – 3D-Modellierung im CAD und Übergabe an die CNC-Fräse – einen großen Raum einnehmen. Die eigentliche handwerkliche Ausführung braucht dann aber wesentlich weniger Zeit. Dieser Prozess, der sich überall in Industrie und Handwerk beobachten lässt, wird sich früher oder später auch im Dekorationsbau durchsetzen. Wir sind überzeugt, dass, wenn sich so eine Fertigungskette erst einmal eingespielt hat auch Konstruktionen, die klassisch gebaut werden könnten, in ähnlicher Form gebaut werden – einfach weil es effektiver ist. Als zusätzlicher Vorteil erweist sich die hohe Fertigungsgenauigkeit. Wie man auch auf den Fotos erkennen kann, sind die Schnitte der Transportteilung vorhanden aber doch visuell auf ein Minimum reduziert, so dass man der „perfekten Illusion“ einen Schritt näher gekommen ist!